3Dプリントを強化する方法

3Dプリントは、機能部品であれディスプレイモデルであれ、本来の用途に見合った強度が必要です。プリントの強度は、使用する材料からプリンターの設定まで、多くの要因によって左右されます。このガイドでは、適切な材料の選択、設計変更、最適なプリンター設定、そして役立つ後処理方法を通して、より強度の高いプリントを作成するための実践的な方法を解説します。

ステップ1:強度に適したフィラメントを選択する

その 選択した素材 3Dプリントの強度に大きな影響を与えます。フィラメントの種類によって特性が異なり、特定の用途に適しています。

一般的なフィラメントとその強度特性

- 人民解放軍: 剛性が高く、印刷しやすいですが、60℃を超えると柔らかくなります。そのため、ストレスや屋外での使用に耐える部品には脆すぎます。

- ABS: PLAよりも耐衝撃性と耐熱性(最大105℃)に優れています。機械部品に適していますが、印刷温度が高く、反りやすい傾向があります。

- PETG: PLAとABSの中間的な特性。層間接着性と耐衝撃性に優れ、耐熱性も中程度(75℃)です。破損することなくある程度の柔軟性が必要なパーツに最適です。

- ナイロン: 非常に丈夫で耐摩耗性に優れています。ギア、ヒンジ、ファスナーなどに最適です。吸湿性があるため、印刷前は乾燥した状態に保ってください。

最大限の強度を実現する特殊フィラメント

- カーボンファイバー充填: 剛性を高め、重量を軽減します。剛性の高い部品には適していますが、プリンターのノズルの摩耗を早める可能性があります。

- ガラス繊維強化: 適度な耐衝撃性を維持しながら、耐熱性と剛性を向上します。

- 金属充填: 重量が増し、熱伝導性が向上します。主に見た目を重視していますが、放熱にも役立ちます。

特定の用途に適したフィラメント

- 耐荷重部品の場合: ナイロンまたは炭素繊維複合材を使用する

- フレキシブル部品の場合: 選ぶ TPU 高い柔軟性のためにナイロン、または強度のある適度な柔軟性のためにナイロン

- 耐熱性について: ピックPC(125°Cまで動作)

- 屋外使用の場合: 紫外線耐性と反りの少なさにはASAを選択

高品質のフィラメント 強度を優先する場合、評判の良いブランドのものを選ぶことは非常に重要です。

ステップ2:最大限の強度を持つモデルを設計する

3Dモデルの設計方法は、使用する材料に関わらず、その強度に大きく影響します。賢明な設計の選択によって、簡単に壊れてしまうパーツと、ストレスに耐えられるパーツの違いが生まれます。

鋭角をフィレットと面取りで置き換える

鋭い角は応力を集中させ、造形物の破損箇所を作り出します。丸みを帯びたエッジ(フィレット)や角度のついたエッジ(面取り)を追加すると、部品全体に力が均等に分散されます。角に1~2mmの小さな半径を設けるだけでも、機能性を損なうことなく強度を大幅に向上させることができます。フックベースや取り付け穴など、応力のかかる箇所では、厚みを増やすことで、最小限の材料追加で大幅な強度向上が得られます。

リブとガセットで平面を強化する

部品全体を厚くするのではなく、特定の箇所に補強材を追加しましょう。平面に沿って薄いリブを設けることで、少ない材料で優れた剛性が得られます。接合部や角部には、 三角形の支柱 (ガセット)は、接続部間の力を効果的に伝達します。これらの戦略的な補強は、建築や製造で使用されるのと同じ工学原理に基づいており、より強度の高いプリントを、より短いプリント時間で実現します。

層を力の方向に垂直に配置する

3Dプリントは層と層の間が最も弱いため、プリントの向きは強度に大きく影響します。モデルは、受ける主な力に対して層が垂直になるように配置してください。例えば、フックをプリントする場合は、層が曲線に沿って走るのではなく、曲線を横切るように配置します。最適な向きがわからない場合は、フルサイズのパーツを作成する前に、異なる位置で小さなテストサンプルをプリントしてください。この簡単な手順で、プリントの耐久性を大幅に向上させることができます。

ステップ3:強度を考慮して3Dプリンターの設定を最適化する

適切な材料を選び、モデルを適切に設計した後は、3Dプリンターの設定が、強度の高いプリントを作成するための最終的な重要な要素となります。スライサーの設定を調整して強度を最大限に高める方法は次のとおりです。

強度バランスのためにレイヤーの高さを調整する

層の高さは強度と印刷時間の両方に影響します。強度重視の部品の場合、中程度の層(0.2~0.3mm)の方が、薄い層よりも層間の密着性が高く、印刷速度も速くなる傾向があります。機能部品の場合、これらの層間の密着性の向上は、薄い層による精度向上の利点を上回ることがあります。非常に薄い層はディテールが向上しますが、印刷に時間がかかります。一方、非常に厚い層は密着性が低いため、強度が低下する可能性があります。

適切な充填パターンと密度を選択する

充填パターンは強度に大きな影響を与えます。三角形またはジャイロイドパターンは、一般的に最高の強度対材料比を提供します。ハニカムパターンは全方向の強度に優れ、立方体充填は上下方向の圧縮強度に優れています。特定の力の方向については、充填パターンを適切に調整してください。

ほとんどの機能部品は、強度と材料使用量のバランスが取れた20~40%の充填密度で良好な性能を発揮します。50~60%に増やすと強度は中程度向上しますが、プリント時間と材料消費量は倍増します。部品全体ではなく、特定の高応力領域のみに高い充填率を適用することを検討してください。

外側の強度を高めるために壁厚を増やす

壁厚(周数)は、充填材よりも全体的な強度に大きく影響することがよくあります。3~4周(0.4mmノズル使用時1.2~1.6mm)の施工で、ほとんどの用途において優れた外殻強度が得られます。多くの用途において、外殻は荷重の大部分を担うため、この調整は非常に効果的です。また、応力遷移点における剛性を高めるには、上層と下層の層数を少なくとも4~5層に増やしてください。

ステップ4:印刷環境を制御して層の密着性を高める

プリントする環境は、層の密着性と全体的なプリント強度に大きな影響を与えます。これらの見落とされがちな要因が、堅牢なパーツと早期の故障を分ける可能性があります。

安定した温度と湿度を維持する

印刷環境の一貫性 温度はフィラメントの性能と層の接着に直接影響します。反りを防ぎ、層の接着力を高めるため、印刷エリアの温度を20~25℃(68~77°F)に安定させましょう。ABSのように温度変化に敏感な素材の場合は、筐体を設置することで安定した状態を維持し、層の分離を引き起こす可能性のある隙間風を防ぐことができます。湿度管理も同様に重要で、特にナイロンやPLAのような吸湿性の高いフィラメントの場合は重要です。使用していないフィラメントは乾燥剤を入れた密閉容器に保管し、露出した素材で印刷する前にフィラメント乾燥機の使用を検討してください。

プリントを正しく取り扱い、保管する

適切な取り扱いは3Dプリントの完全性を維持します。反りや応力による変形を防ぐため、プリントベッドから取り出す前にプリントが完全に冷めるまで待ちましょう。プリントをビルドプレートから取り外す際は、内部に亀裂が生じる可能性のある鋭い衝撃を与えるのではなく、優しく均一な圧力をかけてください。機能的な用途を目的とした造形物の場合は、保管条件に注意してください。PLAは紫外線や高湿度にさらされると徐々に劣化しますが、ABSとPETGは長期安定性に優れています。重要な部品は、強度特性を維持するために、直射日光を避け、涼しく乾燥した場所に保管してください。

ステップ5:印刷後に熱、化学薬品、補強材を適用する

プリントが完了した後でも、いくつかの後処理技術によって強度を大幅に向上させることができます。これらの方法により、標準的なプリントを驚くほど耐久性の高い部品に変えることができます。

アニーリングによるプリントの熱処理

アニーリングは、分子構造を改善することでプリントの強度を高めます。PLAの場合は、80~85℃(175~185°F)で30~45分間加熱し、その後ゆっくりと冷却します。この処理により、PLAの強度は最大40%向上し、耐熱性も向上します。ABSの場合は、95~100℃(200~212°F)で加熱してください。アニーリング中に寸法が変化する可能性があるため、まずは小さなプリントでテストしてください。フィラメントのブランドによって、最適な結果を得るための温度が若干異なる場合があります。

より強固な層結合のために化学処理を施す

化学処理は、層の接着性と表面強度を向上させます。ABSプリントの場合、アセトン蒸気による平滑化により、層間の境界が部分的に溶解し、層間の結合が強化されます。プリントを密閉容器にアセトン蒸気とともに20~30分間置きます。PLAなどの材料の場合、XTC-3Dエポキシ樹脂などのコーティング剤を使用することで、耐衝撃性と防湿性が向上します。これらのシーラントは薄い保護層を形成し、機能強度を25~30%向上させることができます。

重要な部品に物理的な補強を追加する

強度を最大限に高めるには、機械的な補強材を追加します。重要なレイヤーでプリントを一時停止し、金属棒、ネジ付きインサート、またはカーボンファイバー片を挿入します。その後、プリントを続行してそれらを恒久的に固定します。あるいは、プリント後に補強材を追加するための溝をモデルに設計することもできます。別々のパーツを接合する場合は、活性剤入りシアノアクリレートや2成分エポキシなどの特殊な接着剤を使用することで、元の材料よりも強力な接合を実現できます。

ステップ6:プリントをテストし、学習し、改善する

真に強力な3Dプリントを作成するには、反復的なプロセスが必要です。パーツをテストし、データに基づいて改善を重ねることで、長期的に見て最良の結果が得られます。

簡単な強度テストを実施する

高価な機器は必要ありません テスト印刷強度曲げ、ねじり、落下などの制御された応力試験を実施し、破損箇所を特定します。より正確な試験を行うには、破損するまで徐々に力を加えるシンプルな試験治具を作成します。各部品の破損箇所と原因(層間剥離、充填材の崩壊、外周部の亀裂など)を記録します。機能部品については、実際の使用条件をより高強度でシミュレーションし、潜在的な破損箇所を特定します。

的を絞った改善を行う

試験結果に基づいて、一度にすべてを変更するのではなく、具体的な調整を行います。部品が層間線で破損した場合は、温度や流量を調整して層間の接着性に焦点を当てます。充填不良が発生した場合は、パターンを変更したり、重要な部分の密度を高めたりしてみましょう。外周部に亀裂が生じた場合は、壁を追加したり、方向を変えたりすることで問題を解決できる可能性があります。各変更と強度への影響を追跡する試験ログを作成し、どの変更が最も大きな改善をもたらすかを特定します。

独自のベストプラクティスを開発する

テストと反復作業を重ねることで、プリンターと一般的なアプリケーションに最適な設定、設計、テクニックの組み合わせを見つけることができます。さまざまな強度要件に対応する、実証済みの構成のリファレンスガイドを作成しましょう。最も成功している3Dプリントデザイナーは、それぞれのプリントを継続的な学習プロセスと捉え、反復するごとに前回よりも少しずつ強くなっていくと考えています。この継続的な改善アプローチにより、最終的には要求の厳しい用途でも信頼性の高いプリントを実現できます。

3Dプリントを適切に強化しましょう!

より強力な3Dプリントを作るのは想像以上に簡単です。 適切な素材 プロジェクトでは、角を丸くしたり補強材を配置したりして強度を考慮した設計を行い、特に壁の厚さと充填材に配慮したプリンタ設定を最適化してください。安定した環境でプリントし、必要に応じて後処理を行い、テストと的確な改善を重ねることで、各プリントから学びを深めてください。次回のプリントでは、このガイドで紹介したテクニックを一つ試してみて、強度の違いをご自身で実感してください。

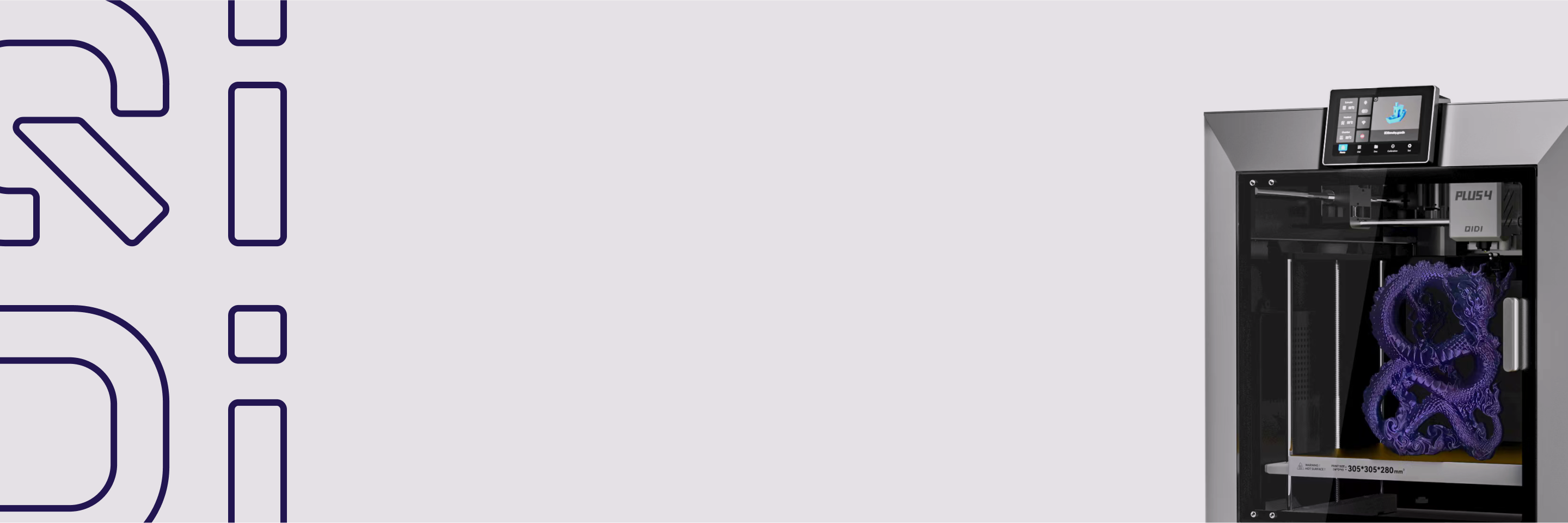

プラス4

プラス4

テック

テック