3D印刷材料の包括的なガイド

3Dプリント技術 近年、3Dプリンティングは製造業と製品設計に革命をもたらしました。積層造形とも呼ばれる3Dプリンティングは、プラスチック、金属、セラミック、複合材などの材料を用いて、層ごとに物体を造形します。 3Dプリントのハードウェアと材料は進化し続けている3Dプリント技術の導入はますます進み、多くの業界で採用が進んでいます。しかし、現在では利用可能な機械や材料の選択肢が非常に多く、初心者にとっては手に負えない状況に陥るかもしれません。このガイドは、一般的な3Dプリント技術と材料について包括的な概要を提供することを目的としています。

3Dプリント技術の種類と推奨材料

3D プリントのレイヤリング プロセス中に材料を融合する方法はいくつかあります。

- 熱溶解積層法(FDM) プリンターは加熱された熱可塑性フィラメントをノズルを通してビルドプレート上に押し出します。 一般的には ABS および PLA プラスチックが使用されます。

- ステレオリソグラフィー(SLA) 走査ミラーを通して照射された紫外線レーザービームを用いて、液体樹脂を硬化プラスチックに固化させます。樹脂は低粘度で硬化時間が短いように配合されています。

- 選択的レーザー焼結(SLS) 高出力レーザーを用いて、微細なプラスチック、セラミック、または金属粉末を焼結します。支持構造は不要で、複雑な内部構造も形成可能です。

- D直接 Mエタル Lアセル S興味深い (DMLS) 高強度金属合金の加工用に特別に設計された同様の粉末床技術です。

マテリアルジェッティングやバインダージェッティングといった他の方法では、フルカラー印刷や特殊な金属合金の使用が可能です。3Dプリント技術と材料の進歩に伴い、その可能性はますます広がっています。

3Dプリントにおけるプラスチック

材料エンジニアは、FDM印刷における熱可塑性プラスチックの性能向上に取り組んでいます。 高度なフィラメント 耐久性のある最終製品を印刷可能:

- ASA(アクリロニトリルスチレンアクリレート)ABS に近い紫外線耐性と屋外耐候性を備えています。

- PC(ポリカーボネート)場合によっては機械加工された金属部品の代替となる超高強度プラスチック部品を製造します。しかし、良好な層間接着には印刷のノウハウが不可欠です。

- TPU(熱可塑性ポリウレタン)と柔軟なTPEフィラメントウェアラブルやカスタムグリップなどの用途向けに、優れた曲げ性を備えたゴムのようなプリントを可能にします。

- PEEK(ポリエーテルエーテルケトン)PEEKフィラメントは、強力な化学薬品や滅菌処理にも耐えるため、医療機器や科学機器の製造に適しています。しかし、PEEKフィラメントは非常に高価であるため、産業界以外での採用は著しく制限されています。

金属3Dプリント

最近まで、金属は航空宇宙および医療分野における高価なSLSまたはDMLS産業用プリンターの専有領域でした。ステンレス鋼、チタン、ニッケル、アルミニウム合金が一般的に使用されています。ワークショップ、大学、デザインスタジオ向けに設計された小型の金属3Dプリンターは、ハードウェアコストの低下により、現在ではより幅広いユーザー層に利用されています。ほとんどのプリンターは、金属粉末を最大70%含む複合フィラメントを押し出すために、バウンドメタルデポジション法を採用しています。

1. ステンレス鋼 - 高強度と耐腐食性

ステンレス鋼の印刷 屋外使用や化学薬品への曝露を受ける部品において、優れた寸法安定性を実現します。金属積層による層間密着性により、サポートなしでブリッジやオーバーハングを印刷することも可能です。部品は焼結後に機械加工、タップ加工、研磨することができ、従来製造されたステンレス鋼に似た特性が得られます。

2. チタン – 非常に軽くて強い

航空宇宙産業では、アルミニウムを上回る強度対重量比のため、チタン合金が頻繁に使用されます。 複雑なチタン部品の3Dプリント 機械加工されたチタン構造を弱める溶接接合部を回避し、一体型にすることで、チタン粉末の高価格化は依然として障壁となっています。軽量金属部品を求めるモータースポーツなどの業界以外では、依然として障壁となっています。

3. アルミニウム – 入手しやすい代替金属

アルミニウムは軽量で耐腐食性に優れているため、広く使用されています。金属3Dプリントにより、従来はアセンブリとして製造されていたカスタムアルミニウム部品を統合することが可能になります。ツールのプロトタイプ、ロボット部品、設計モデルなど、あらゆる用途で活用できます。 3Dプリントアルミニウムプリンターのコストがさらに下がると、中小企業は外部サプライヤーに依存せずに迅速なアルミニウムツールを活用できるようになります。

セラミックスとエキゾチックマテリアルの3Dプリント

アルミナ、ジルコニア、炭化ケイ素などの工業用セラミックを効率的に加工するには、極めて高温と精密な工具が必要です。セラミック製のポンプインペラやミサイル誘導システムといった部品は、これまでは専門の鋳造工場以外では製造が不可能でした。 3D プリンティングでは、複雑なセラミック部品を焼結する粉末床技術により、これらの障壁を排除します。

さらに、可能性はセラミックスだけにとどまりません。バインダージェッティングを用いた金属やセラミック粉末を用いた研究が進むにつれ、銀や金といった希少で貴重な素材でさえも3Dプリントできるようになります。この技術は、実際の銅やグラフェンペーストから印刷された導電パターンを組み込んだ、カスタマイズされた医療用インプラントや電子機器の開発を可能にするかもしれません。私たちは、その可能性を探り始めたばかりです。 3Dプリントセラミック、ガラス、エキゾチックな素材など。

複合材料と3Dプリンティング

プラスチック、金属、セラミックは製造に使用される従来の材料ですが、ポリマーと他の強化材を組み合わせた複合材料は、従来の方法では達成できない優れた機械的特性を提供します。

1. 3Dプリント炭素繊維複合材

FDM印刷による 炭素繊維フィラメント 軽量かつ剛性の高いポリマーで部品を充填します。 硬いフィラメントには、ナイロンよりも強く、アルミニウムに近い耐摩耗性部品を印刷するための硬化鋼ノズルが必要です。用途は、カスタム クワッドコプターのフレームから高性能自動車部品まで多岐にわたります。

2. 金属と木材を充填した複合材

熱溶解積層法(FDM)では、標準的なABS樹脂やPLA樹脂に金属粉末や木材パルプを混ぜ合わせることで、美観、熱伝導性、機能性を容易に変化させることができます。真鍮、銅、ブロンズを配合した造形物は、プラスチックの軽量性を維持しながら、機械加工された金属のような外観を実現します。木材を充填したラメントは、家具のプロトタイプに用いる木目模様をリアルに再現します。

理想的な3Dプリント材料の選び方

現在では、あらゆる用途と予算に合わせて非常に多くの機械や材料が利用可能であり、印刷技術を設計目標と材料要件に適切に一致させるには、次の重要な要素を調査して考慮する必要があります。

- 部品の機能性 - 負荷や過酷な環境条件にさらされますか?

- 寸法精度と印刷精度が必要

- 剛性、耐摩耗性、温度限界などの機械的特性

- 材料費 - 特殊なフィラメントはプレミアム価格になる可能性がある

- 後処理の容易さ - 一部の材料のプリントサポートは取り外しやすい

- 3D プリンターのモデルと仕様 - 材料の機能は異なります。

主な特性を用いた一般的な3Dプリント材料の比較

| 材料 | プロパティ | 印刷パラメータ | 料金 |

|---|---|---|---|

| 人民解放軍 | 中程度の強度、低柔軟性、中程度の耐久性 | 180~230℃ | 低い |

| ABS | 強く、適度に柔軟で、耐久性が高い | 210~250℃ | 中くらい |

| PETG | 強くて柔軟、高い耐久性 | 230~260℃ | 中くらい |

| TPU | 中程度の強度、非常に高い柔軟性、中程度の耐久性 | 220~250℃ | 中高 |

| ナイロン | 高い強度と柔軟性、優れた耐久性 | 240~260℃ | 高い |

| ピーク | 非常に強く、柔軟性は最小限で、耐久性が非常に高い | 360~400℃ | 非常に高い |

| 樹脂 | 強度と耐久性はタイプによって異なり、柔軟性がなく、UV硬化型である。 | 該当なし | 高い |

複雑な造形に挑戦する前に、経験を積むことは依然として重要です。材料の革新も進み、3Dプリンターの性能は年々向上しています。安全性や技術データなどの定量データを参照することで、エンジニアや設計者は、それぞれの用途に最適な材料を選択し、評価することができます。

3Dプリントオブジェクトの後処理

ビルドプレートから取り出したばかりのプリントでは、すぐには要件を満たすことは稀です。様々な仕上げ工程により、強度、美観、機能性が向上します。

- サポート構造の除去– サポートを分離するか、化学薬品浴で溶解します。

- 研磨とヤスリ掛け– 印刷物で目に見えるレイヤー間の表面的な段差を滑らかにします。

- 下塗りと塗装– 特に SLA プリントでは、研磨後に現れるプリント層の段差を隠すために、平滑化、シール、塗装を行う必要があります。

- 部品の接合- 溶剤、エポキシ、または MABS を使用してコンポーネントを接着し、継ぎ目を溶接します。

- 金属プリント– ポリマーを焼き尽くし、粉末を固体金属に融合させるには、脱結合と焼結のサイクルが必要です。

3Dプリント材料の未来

3Dプリンティングは、ニッチなラピッドプロトタイピング用途から、様々な業界での最終部品製造へと拡大を続けています。規模の経済性、プリンターコストの低減、そして幅広い材料の選択肢により、完全に分散化されたオンデマンド生産の未来は現実的です。しかし、真の持続可能性は、技術の進歩に合わせて資源を節約するためにサプライチェーンを再構築することにかかっています。

ブレークスルー 再生可能なバイオプラスチックとグリーンケミストリー 3Dプリンターの材料合成における廃棄物とエネルギー消費を最小限に抑えることができます。また、新しい複合材料やテクニカルポリマーの配合においては、リサイクル性についてもより一層の配慮が必要です。企業、研究者、規制当局の協力により、3Dプリンティングは気候に配慮した、製造品への公平なアクセスを世界中で提供できる可能性があります。

まとめ

プリンターと材料の進化により、精度、強度、機能性が向上し、コストも削減されるにつれ、可能性は無限に広がります。ここで紹介した基本的な手法、材料、後処理技術の知識があれば、エンジニアは3Dプリンティングを活用して、全く新しい製品設計やビジネスを構想することができます。3Dプリンティングの普及が進む中で、責任ある持続可能な実践を維持することで、この技術が世界中で公平で豊かな未来を築くことができるでしょう。

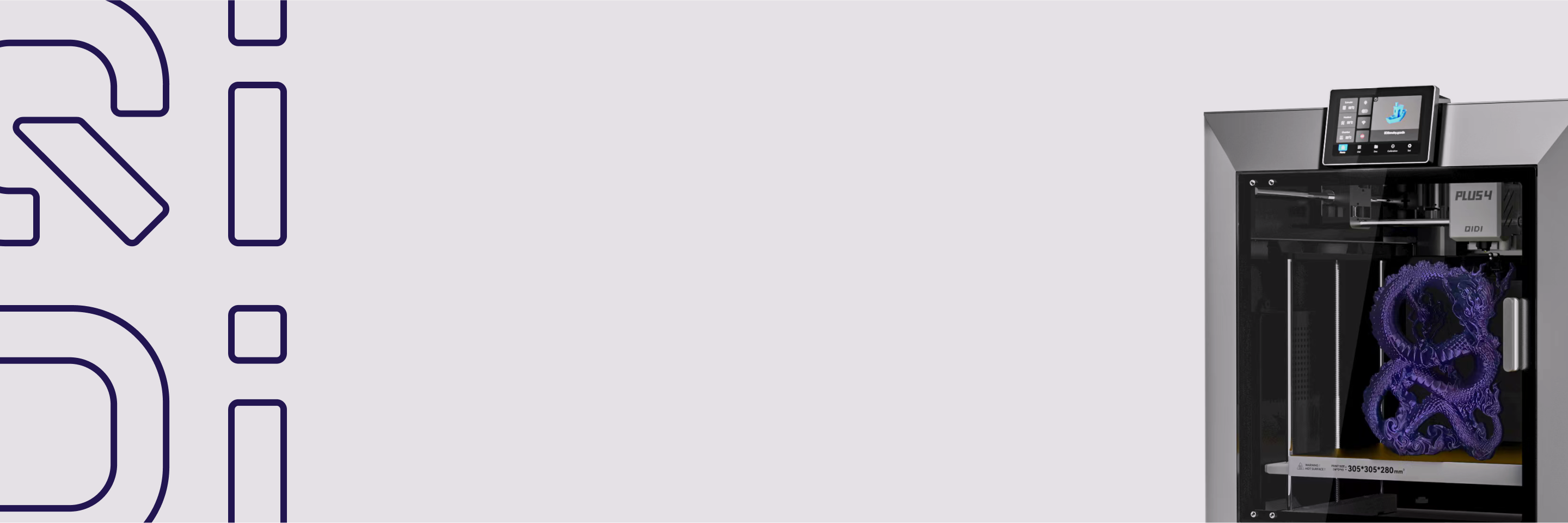

プラス4

プラス4

テック

テック